在现代制造业中,模具作为工业生产的基石,其制作质量直接影响产品的精度、性能和成本。铸造模具制作与机械加工是模具加工的两大核心环节,二者相辅相成,共同保障模具的高精度与长寿命。本文将系统解析这两大流程,探讨其关键技术与发展趋势。

一、铸造模具制作:从设计到成型的艺术

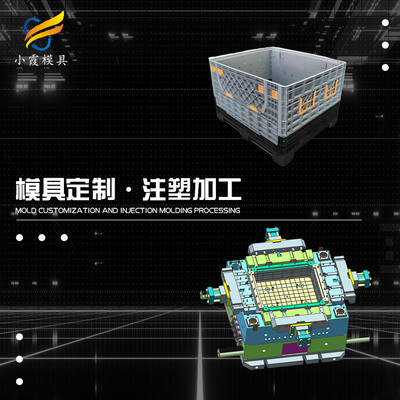

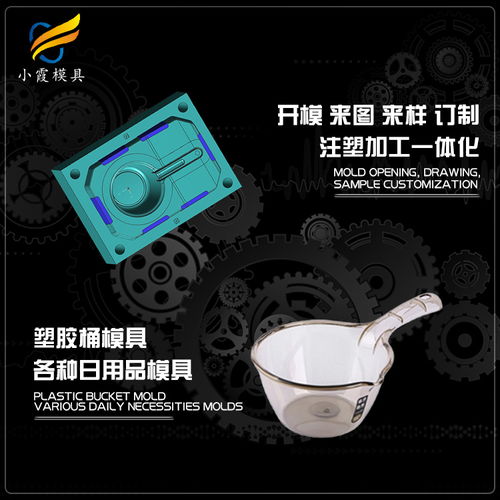

铸造模具主要用于生产金属或非金属零件的铸件,其制作过程融合了材料科学、热力学与设计艺术。

- 设计与建模:基于产品三维数据,利用CAD软件进行模具结构设计,并通过CAE仿真分析优化浇注系统、冷却系统与排气系统,确保铸件质量。

- 材料选择:常见模具材料包括铸铁、合金钢及耐热金属,需根据铸件材质(如铝合金、钢铁)及生产批量选择,兼顾耐磨性、热稳定性与经济性。

- 成型工艺:传统砂型铸造适用于单件小批量生产,而精密铸造(如熔模铸造)可实现复杂结构;现代增材制造(3D打印)技术已应用于快速制作砂芯或树脂模具,大幅缩短周期。

- 热处理与表面处理:通过淬火、回火提升模具硬度,并采用渗氮、涂层技术增强耐腐蚀性,延长使用寿命。

二、机械加工:精度至上的雕琢工艺

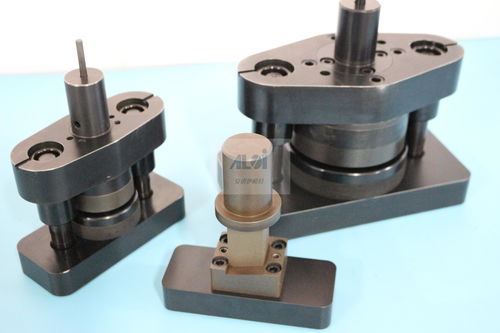

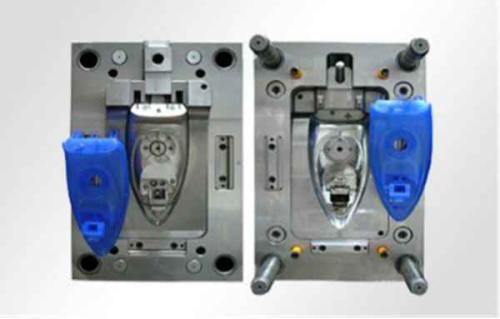

机械加工是模具成型后的精修阶段,通过切削、研磨等手段达到微米级精度。

- 数控加工(CNC):为核心技术,利用铣床、车床等设备对模具毛坯进行高精度切削,可加工复杂曲面与细微结构,效率高且一致性强。

- 电火花加工(EDM):适用于高硬度材料或深槽窄缝加工,通过放电腐蚀成型,尤其擅长模具的纹理刻蚀与精密孔洞处理。

- 坐标磨削与抛光:在最终阶段消除加工痕迹,保证模具表面光洁度;自动化抛光机器人逐步替代人工,提升一致性。

- 检测与验证:采用三坐标测量仪(CMM)或激光扫描进行尺寸校验,结合数字化比对确保模具符合设计标准。

三、技术融合与行业趋势

随着智能制造推进,铸造与机械加工的边界日益模糊:

- 一体化制造:增材制造与CNC结合,实现模具随形冷却水道等创新结构,提升生产效率。

- 数字化管理:通过MES系统监控全流程,实时优化参数,减少试模次数。

- 绿色制造:开发可回收模具材料,优化加工能耗,响应可持续发展需求。

###

铸造模具制作与机械加工是模具工业的双翼,前者奠定基础框架,后者赋予精密灵魂。随着新材料与智能技术的渗透,模具加工将迈向更高效率、更低成本的智能化时代,持续赋能汽车、航空航天、消费电子等高端制造领域。