注塑加工是一种高效、精密的塑料成型工艺,广泛应用于汽车、电子、医疗、日用品等各个领域。其最终产品的质量、生产效率与成本,在很大程度上受制于两大核心要素:塑料原料本身的性能以及模具的设计与加工水平。二者相互关联、共同作用,是决定注塑加工成败与优劣的主要原因。

一、塑料性能:决定成型可能性的内在基础

塑料作为加工对象,其性能是注塑工艺设计的根本出发点。主要影响因素包括:

- 流变性能:熔体的粘度、流动性直接影响充模过程。流动性差的材料(如某些高粘度工程塑料)需要更高的注射压力和温度,否则易产生充填不足、熔接痕明显等缺陷;而流动性过好的材料则可能产生飞边,对模具精度和锁模力要求更高。

- 热性能:包括玻璃化转变温度、熔点、热变形温度、比热容和热传导率等。这些参数决定了加工温度窗口(熔融温度与分解温度之间的范围)、冷却速率以及产品的尺寸稳定性。结晶性塑料(如PP、PA)与非结晶性塑料(如PS、PC)在收缩行为上差异显著,直接影响产品尺寸精度。

- 收缩性:塑料从熔融态冷却到固态会发生体积收缩。收缩率的大小和方向性(各向异性)是模具设计时型腔尺寸放大的直接依据。收缩控制不当是导致产品翘曲、变形、尺寸超差的主要原因。

- 机械与物理性能:如强度、韧性、硬度、耐磨性等,决定了产品能否满足最终使用要求,同时也影响顶出系统设计和脱模斜度的选择。

二、模具加工:实现精密成型的外部保障

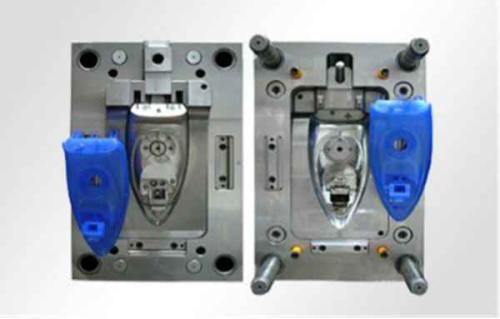

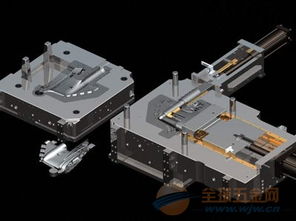

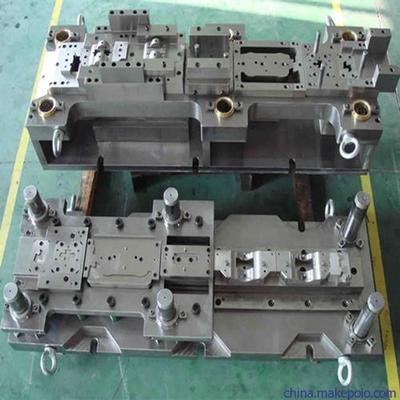

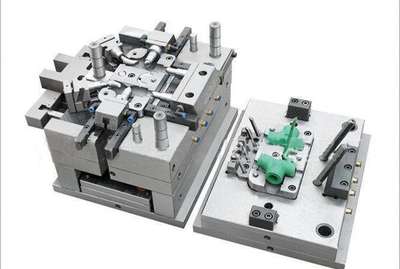

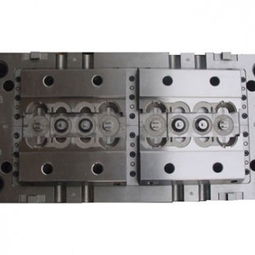

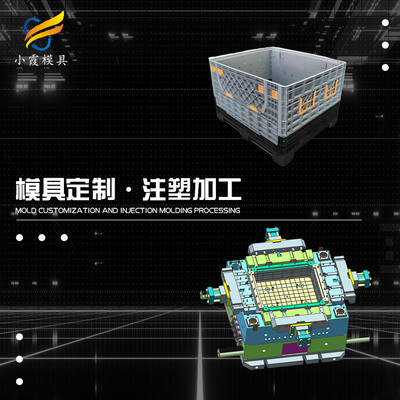

模具是赋予塑料形状和精度的关键工具,其设计与加工质量直接“复制”到每一个产品上。主要影响因素包括:

- 模具设计:

- 浇注系统:浇口位置、类型、流道尺寸的设计,决定了熔体充填模式、流向、保压效果和熔接痕位置,对产品外观、内部应力分布有决定性影响。

- 冷却系统:冷却水道的布局与效率,直接影响冷却均匀性和周期时间。冷却不均会导致产品内应力增大、翘曲变形。

- 排气系统:若排气不畅,困在型腔内的气体会导致产品烧焦、充填不足或表面瑕疵。

- 顶出与脱模系统:设计不合理会造成产品顶白、变形或损伤。

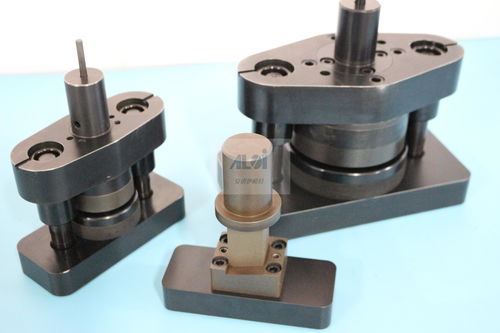

- 模具材料与加工精度:

- 模具钢材的硬度、耐磨性、耐腐蚀性、热传导性能直接影响模具寿命和产品表面质量。

- 型腔、型芯的加工精度(尺寸公差、形状公差)和表面光洁度,直接决定了产品的尺寸精度和外观质感。微小的加工误差会在成千上万次重复生产中放大。

- 模具结构与制造工艺:

- 对于复杂结构(如侧抽芯、螺纹脱模),其运动机构的可靠性至关重要。

- 先进的加工技术(如高速铣削、电火花加工、镜面抛光、激光纹理等)是实现高精度、高复杂度模具的保障。

三、二者协同与制约关系

塑料性能与模具加工并非孤立存在,而是深度耦合:

- 模具设计必须适应塑料性能:设计模具前,必须充分了解所用塑料的收缩率、流动性等关键参数。例如,针对高收缩率材料,需预留更大的型腔尺寸;针对流动性差的材料,可能需要加大浇口或流道尺寸。

- 模具质量影响塑料性能的发挥:一个加工精良、温控均匀的模具,能最大限度地保证塑料在理想状态下成型,使其机械性能、尺寸稳定性达到最佳。反之,一个设计或加工不良的模具,即使使用性能优异的塑料,也可能生产出废品。

- 共同决定工艺窗口:二者的结合决定了注塑工艺参数(温度、压力、速度、时间)的可行设置范围。例如,模具的冷却效率与塑料的结晶特性共同决定了所需的冷却时间。

结论

在注塑加工中,塑料性能是“内因”,提供了材料成型的可能性和边界;模具加工是“外因”,是将可能性转化为高质量现实产品的工具和载体。任何成功的注塑生产,都建立在深刻理解塑料材料科学与精密模具工程学的基础之上。忽视其中任何一方,都难以实现高效、稳定、经济的生产。因此,优化注塑加工的过程,本质上就是寻求特定塑料性能与对应模具设计、加工及工艺参数之间的最佳匹配点。