在精密模具制造领域,复合模具因其高效率、高精度的特点被广泛应用。而凹凸模具作为复合模具的核心组成部分,其正确区分与加工直接影响模具的性能与寿命。安诺伊硬质合金凭借其优异的耐磨性、高强度与稳定性,成为制造高品质凹凸模具的关键材料。本文将系统解析复合模具中凹凸模具的区分方法及加工要点。

一、凹凸模具的基本概念与区分方法

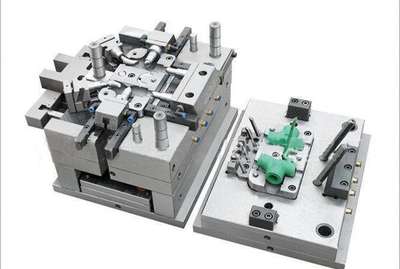

凹凸模具并非指单一模具,而是指在复合冲压或成型工艺中,相互配合完成工件加工的一对模具组件。

1. 核心区分依据:功能与结构形态

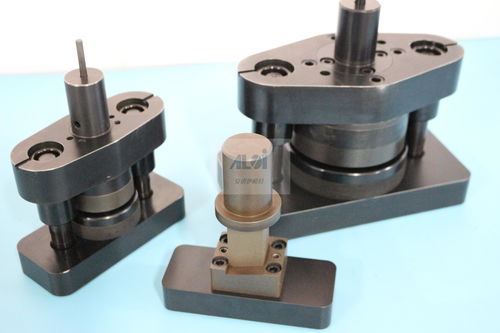

- 凸模(冲头/阳模):通常为凸出部分,在冲压过程中直接接触材料,施加压力使其分离(如冲孔)或变形(如拉伸、弯曲)。其工作端面形状与工件内形或孔形一致。

- 凹模(模腔/阴模):通常为凹陷部分,用于容纳凸模并支撑材料,形成工件的外形或提供材料流动的空间。其型腔形状与工件外形一致。

2. 简易判断技巧

- 观察安装位置:凸模常安装于上模座(活动部分),凹模常安装于下模座(固定部分),但在特殊结构(如倒装模)中可能相反。

- 分析材料变形过程:想象材料加工过程——凸模主动“切入”或“推入”材料,凹模则“承接”或“包裹”材料。

- 检查工件成型结果:对于冲孔,工件上留下的孔形状对应凸模形状,落下的废料形状对应凹模型腔;对于落料成型,工件外形由凹模型腔决定。

二、安诺伊硬质合金在凹凸模具加工中的优势

凹凸模具,尤其是精密、长寿命要求的模具,常采用硬质合金制造。安诺伊硬质合金因其以下特性成为理想选择:

- 极高的硬度和耐磨性:可承受冲压过程中的剧烈摩擦,显著延长模具寿命,减少停机更换时间。

- 优异的抗压强度和刚性:在高速连续冲压中抵抗变形,保证尺寸稳定性与加工精度。

- 良好的耐腐蚀性与化学稳定性:适应不同材质(如硅钢片、不锈钢、铜铝等)的加工环境。

三、凹凸模具的加工流程与关键技术要点

使用安诺伊硬质合金等材料制造凹凸模具,需遵循精密加工流程:

1. 设计与选材阶段

- 根据工件材料、厚度、产量及精度要求,计算模具间隙(凸凹模之间的单边空隙),这是保证冲裁质量(毛刺大小、断面质量)的关键。间隙值通常为材料厚度的5%-15%,需精确匹配。

- 选择合适牌号的安诺伊硬质合金,考虑其韧性、硬度与工件材料的匹配性。

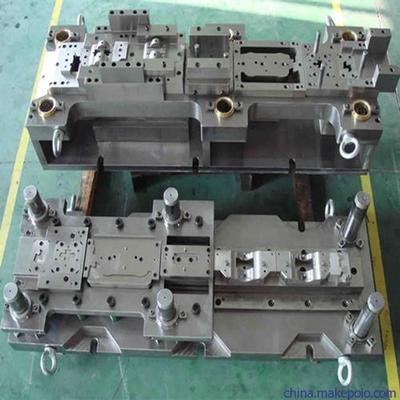

2. 粗加工与成型加工

- 凸模加工:通常采用慢走丝线切割、精密磨削或电火花加工,确保工作刃口尺寸精度与形状公差。对于复杂形状,常采用数控铣削预成型后精磨。

- 凹模加工:重点在于型腔的精密加工。常采用穿孔机加工穿丝孔,再用慢走丝线切割出型腔。型腔的垂直度、表面粗糙度至关重要。

- 关键点:加工时必须考虑硬质合金材料的高硬度特性,选用专用刀具(如金刚石砂轮、PCD刀具)与合理的切削参数,避免崩裂。

3. 热处理与表面处理(若基体为钢,硬质合金部分通常无需)

- 对于钢制模架或非工作部分,可能需热处理以提高强度。硬质合金镶块通常以压入或粘结方式固定在模套中。

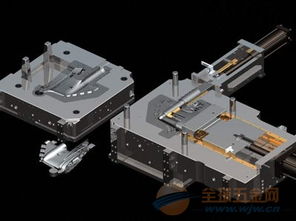

4. 精密配合与装配

- 这是区分与保证凹凸模性能的最终环节。需确保:

- 导向精度:通过导柱、导套保证凸模垂直、准确地进入凹模。

- 间隙均匀性:装配后需检查四周间隙是否一致,常用光隙法或塞尺测量。

- 表面光洁度:工作刃口或型腔表面需抛光至镜面,减少摩擦阻力与工件划伤。

5. 试模与调试

- 通过试冲检查工件质量(尺寸、毛刺、平整度),微调模具间隙或位置,直至达到设计要求。

四、

区分复合模具中的凹凸模,本质在于理解其在加工过程中的功能角色:凸模主动施力成型,凹模被动支撑定型。选择如安诺伊硬质合金这样的高性能材料,并结合精密的加工工艺(如线切割、磨削)与严格的装配调试,是制造出高精度、长寿命凹凸模具的核心。正确的区分认知是设计与加工的基础,而优质的材料与工艺则是卓越性能的保障。在实际操作中,始终应将模具视为一个精密的配合系统,凸模与凹模的协同工作,方能实现高效、稳定的批量生产。